Produits

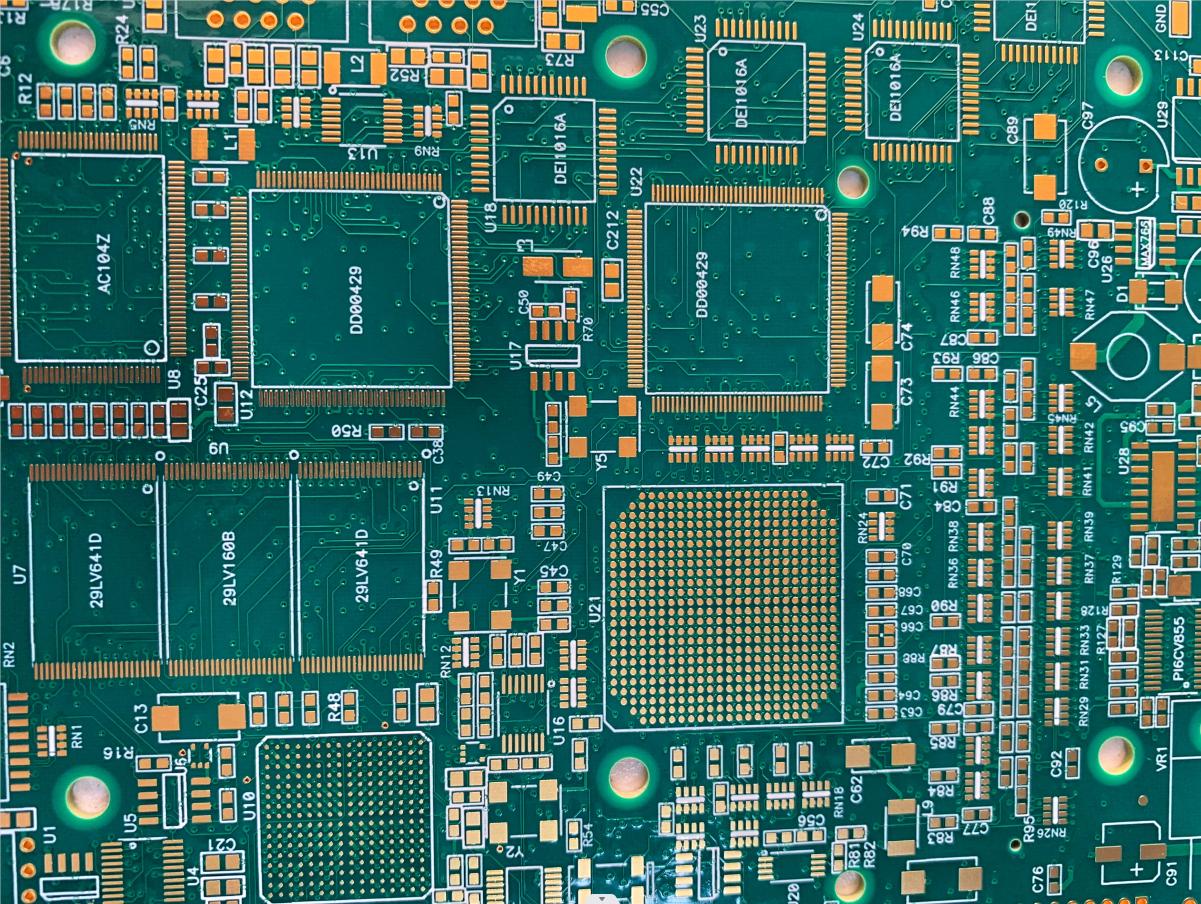

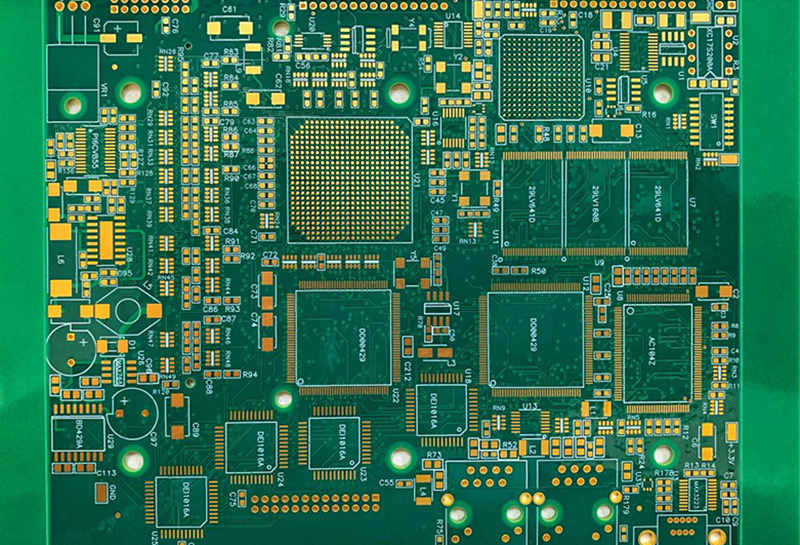

18 couches HDI pour les télécommunications avec une commande spéciale en cuivre épaisse

| Couches | 18 couches |

| Épaisseur de planche | 1.58MM |

| Matériel | FR4 TG170 |

| Épaisseur de cuivre | 0,5/1/1 / 0,5 / 0,5 / 1/1 / 0,5 / 0,5 / 1/1 / 0,5 oz |

| Finition de surface | Épaisseur de l'énig0,05um; Ni épaisseur 3UM |

| Trou min (mm) | 0,203 mm |

| Largeur de ligne min (mm) | 0,1 mm/ 4mil |

| Espace de ligne min (mm) | 0,1 mm/ 4mil |

| Masque de soudure | Vert |

| Couleur de légende | Blanc |

| Traitement mécanique | V-score, moulage CNC (routage) |

| Emballage | Sac antistatique |

| Test e | Sonde de vol ou luminaire |

| Norme d'acceptation | IPC-A-600H Classe 2 |

| Application | Électronique automobile |

Introduction

L'HDI est une abréviation pour l'interconnexion à haute densité. Il s'agit d'une technique de conception PCB complexe. La technologie PCB HDI peut rétrécir les circuits imprimés dans le champ PCB. La technologie offre également des performances élevées et une plus grande densité de fils et de circuits.

Soit dit en passant, les circuits imprimés HDI sont conçus différemment des circuits imprimés normaux.

Les PCB HDI sont alimentés par des via, des lignes et des espaces plus petits. Les PCB HDI sont très légers, ce qui est étroitement lié à leur miniaturisation.

D'un autre côté, le HDI est caractérisé par une transmission à haute fréquence, un rayonnement redondant contrôlé et une impédance contrôlée sur le PCB. En raison de la miniaturisation du conseil d'administration, la densité du conseil d'administration est élevée.

Les microvias, les vias aveugles et enterrés, les hautes performances, les matériaux minces et les ridules sont toutes des caractéristiques de circuits imprimés HDI.

Les ingénieurs doivent avoir une compréhension approfondie du processus de fabrication de conception et de PCB HDI. Les micropuces sur les circuits imprimés HDI nécessitent une attention particulière tout au long du processus d'assemblage, ainsi que d'excellentes compétences en soudage.

Dans les conceptions compactes comme les ordinateurs portables, les téléphones mobiles, les PCB HDI sont de taille et de poids plus petits. En raison de leur taille plus petite, les PCB HDI sont également moins sujets aux fissures.

Vias HDI

Les vias sont des trous dans un PCB qui sont utilisés pour connecter électriquement différentes couches dans le PCB. L'utilisation de plusieurs couches et les connecter avec des vias réduit la taille des PCB. Étant donné que l'objectif principal d'une carte HDI est de réduire sa taille, les vias sont l'un de ses facteurs les plus importants. Il existe différents types de trous.

THrough Trou via

Il passe par l'ensemble du PCB, de la couche de surface à la couche inférieure, et est appelé A VIA. À ce stade, ils relient toutes les couches de la carte de circuit imprimé. Cependant, les vias prennent plus d'espace et réduisent l'espace des composants.

Aveuglevia

Les vias aveugles connectent simplement la couche externe à la couche intérieure du PCB. Pas besoin de percer l'ensemble du PCB.

Enterré via

Les vias enterrés sont utilisés pour connecter les couches intérieures du PCB. Les vias enterrés ne sont pas visibles de l'extérieur du PCB.

Microvia

Les micro vias sont les plus petits via la taille inférieure à 6 mils. Vous devez utiliser le forage laser pour former des micro vias. Donc, fondamentalement, les microvias sont utilisés pour les cartes HDI. C'est à cause de sa taille. Étant donné que vous avez besoin de densité des composants et ne pouvez pas gaspiller un espace dans un PCB HDI, il est sage de remplacer d'autres vias courants par des microvias. De plus, les microvias ne souffrent pas de problèmes de dilatation thermique (CTE) en raison de leurs barils plus courts.

Empilement

HDI PCB Stack-up est une organisation couche par couche. Le nombre de couches ou de piles peut être déterminé au besoin. Cependant, cela pourrait être de 8 couches à 40 couches ou plus.

Mais le nombre exact de couches dépend de la densité des traces. L'empilement multicouche peut vous aider à réduire la taille des PCB. Il réduit également les coûts de fabrication.

Soit dit en passant, pour déterminer le nombre de couches sur un PCB HDI, vous devez déterminer la taille de la trace et les filets sur chaque couche. Après les avoir identifiés, vous pouvez calculer l'empilement de couche requis pour votre carte HDI.

Conseils pour concevoir un PCB HDI

1. Sélection précise des composants. Les cartes HDI nécessitent des SMD à comptage à broches élevées et des BGAS inférieurs à 0,65 mm. Vous devez les choisir judicieusement car ils affectent via le type, la largeur de trace et la pile de PCB HDI.

2. Vous devez utiliser des microvias sur la carte HDI. Cela vous permettra d'obtenir le double de l'espace d'une via ou d'une autre.

3. Les matériaux à la fois efficaces et efficaces doivent être utilisés. Il est essentiel à la fabrication du produit.

4. Pour obtenir une surface plate PCB, vous devez remplir les trous via.

5. Essayez de choisir des matériaux avec le même taux CTE pour toutes les couches.

6. Portez une attention particulière à la gestion thermique. Assurez-vous de concevoir et d'organiser correctement les couches qui peuvent dissiper correctement la chaleur excessive.