Équipement d'assemblage PCB

ANKE PCB propose une grande sélection d'équipements SMT, notamment des imprimantes en pochoir manuelles, semi-automatiques et entièrement automatiques, des machines de sélection et de puits ainsi que des pots de benchtop et des fours de reflux bas à mi-volume pour l'assemblage de montage de surface.

Chez ANKE PCB, nous comprenons parfaitement que la qualité est l'objectif principal de l'assemblage de PCB et capable d'accomplir l'installation de pointe qui respecte les derniers équipements de fabrication et d'assemblage de PCB.

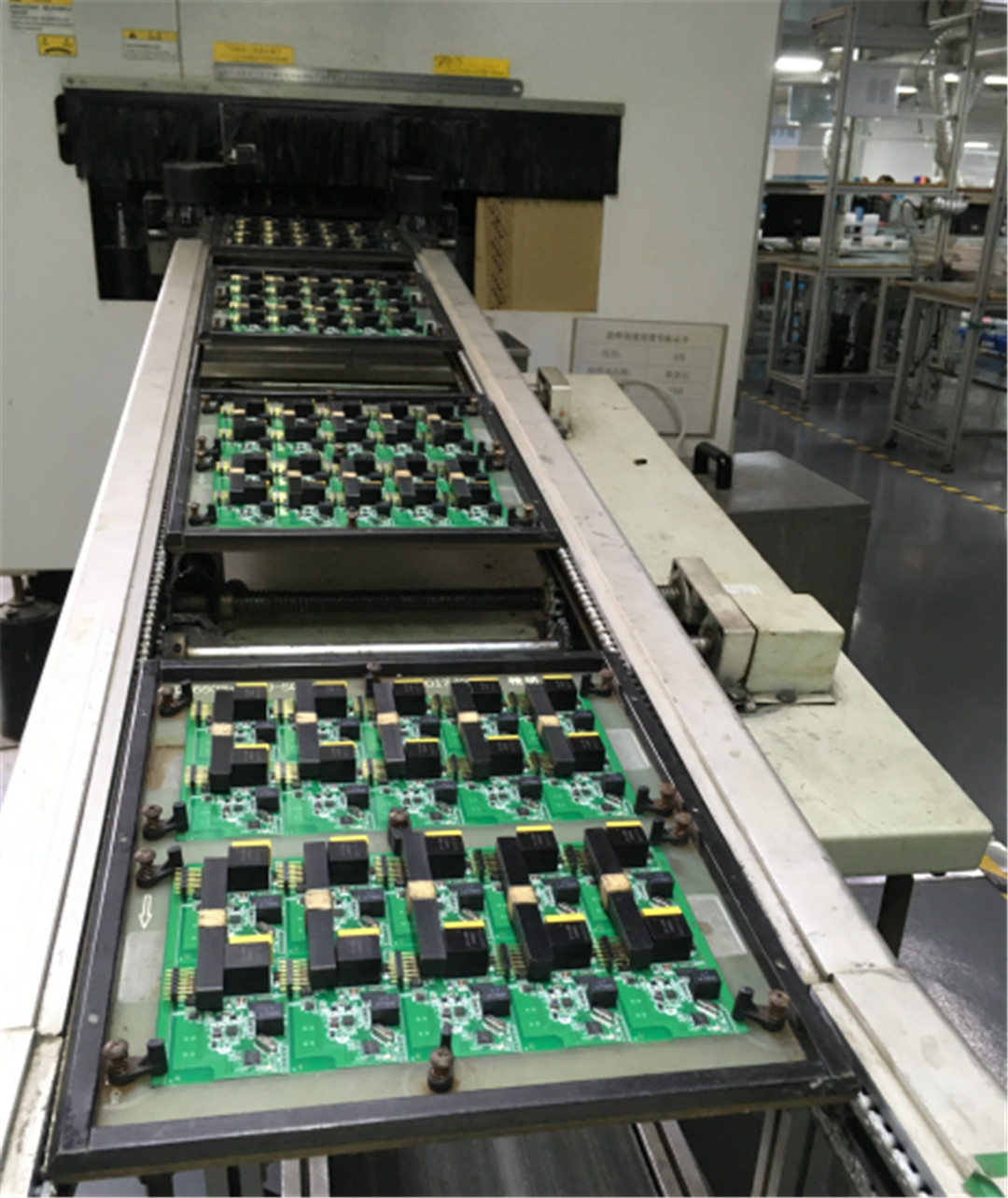

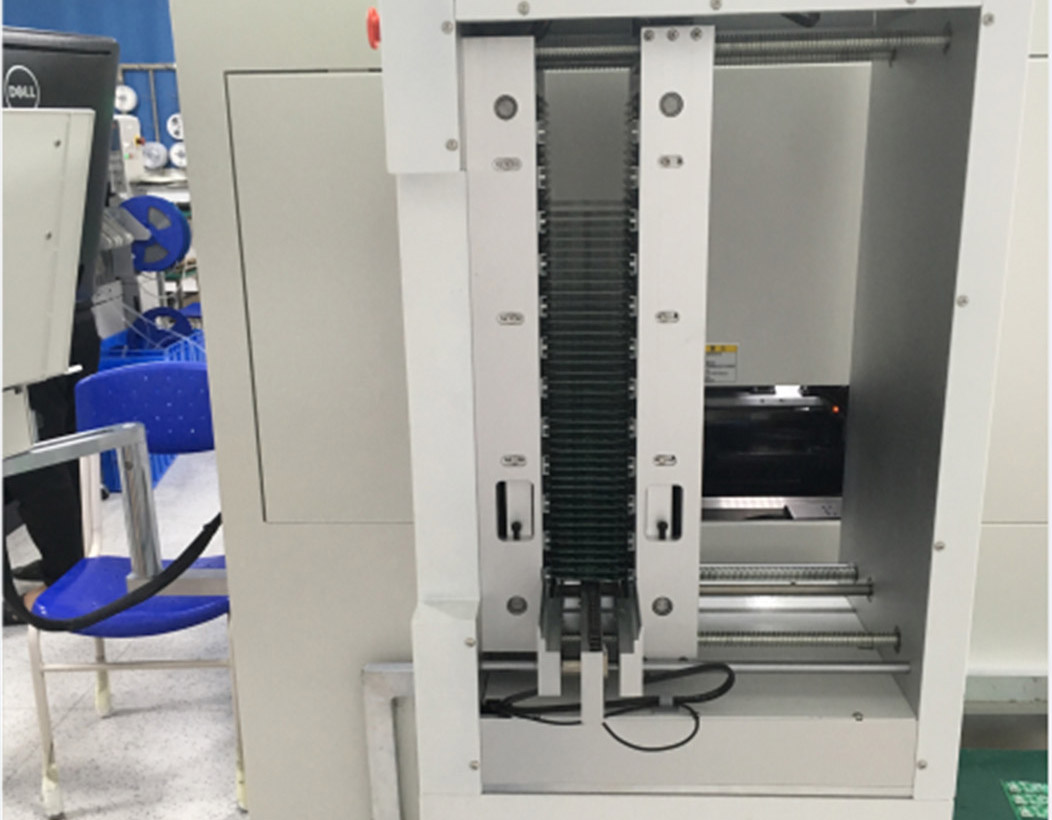

Chargeur de PCB automatique

Cette machine permet aux planches PCB de se nourrir de la machine d'impression automatique de la pâte de soudure.

Avantage

• Gagin de temps pour la main-d'œuvre

• Économie des coûts dans la production d'assemblage

• diminuer le défaut possible qui sera causé par

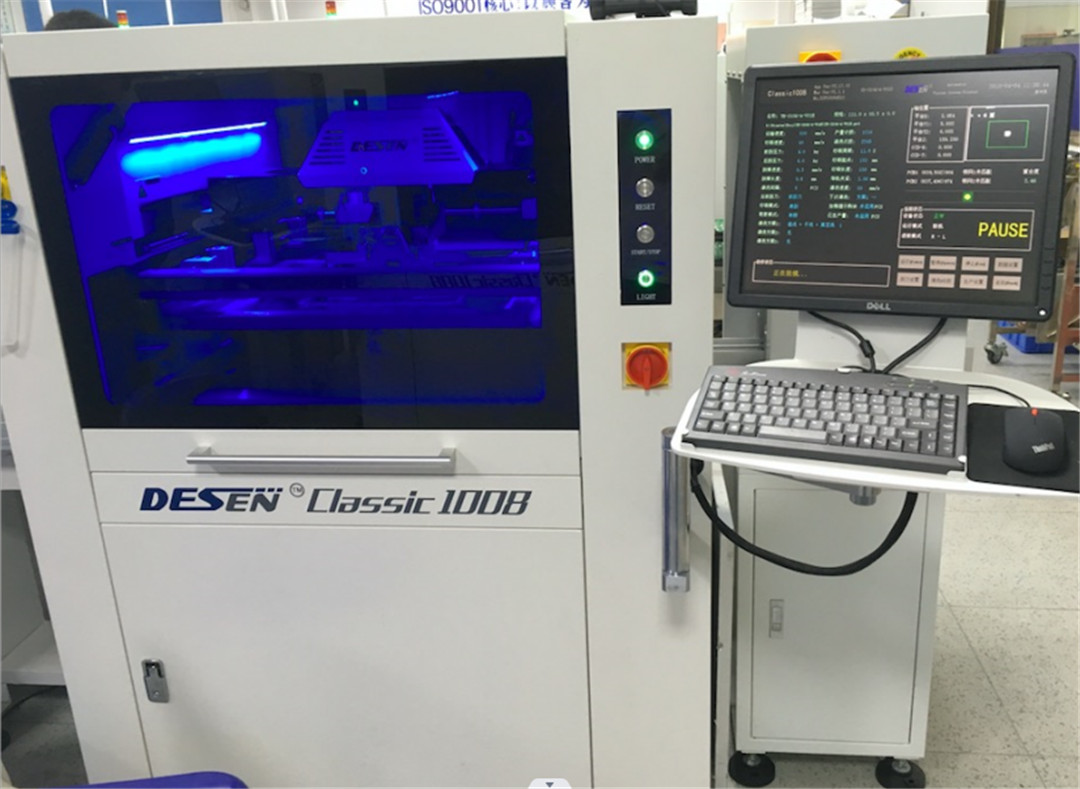

Imprimante de pochoir automatique

Anke a un équipement avancé tel que les machines automatiques d'imprimante au pochoir.

• programmable

• Système de raclette

• Système de position automatique au pochoir

• Système de nettoyage indépendant

• Système de transfert et de position de PCB

• Interface facile à utiliser l'anglais / chinois humanisé

• Système de capture d'image

• Inspection 2D et SPC

• Alignement du pochoir CCD

Machines SMT Pick & Place

• Précision élevée et grande flexibilité pour 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, jusqu'à un pitch fin 0,3 mm

• Système d'encodeur linéaire sans contact pour une répétabilité et une stabilité élevées

• Le système Smart Feeder fournit une vérification automatique de la position des alimentations, le comptage automatique des composants, la traçabilité des données de production

• Système d'alignement Cognex "Vision à la volée"

• Système d'alignement de la vision inférieure pour le pas fin QFP & BGA

• Parfait pour la production de petits et moyens en volume

• Système de caméra intégré avec apprentissage automatique de marque fiduciaire intelligente

• Système de distributeur

• Inspection de la vision avant et après la production

• Conversion universelle de CAO

• Taux de placement: 10 500 CPH (IPC 9850)

• Systèmes de vis à billes dans les axes X et Y

• Convient pour 160 mangeoires à bande auto intelligente

Machine de soudage de reflux sans reflux sans plomb / sans plomb

• Logiciel de fonctionnement Windows XP avec des alternatives chinoises et en anglais. L'ensemble du système sous

Le contrôle de l'intégration peut analyser et afficher la défaillance. Toutes les données de production peuvent être enregistrées complètement et analysées.

• Unité de contrôle PC & Siemens plc avec des performances stables; La haute précision de la répétition de profil peut éviter la perte de produit attribuée au fonctionnement anormal de l'ordinateur.

• La conception unique de la convection thermique des zones de chauffage de 4 côtés offre une efficacité thermique élevée; La différence à haute température entre 2 zones articulaires peut éviter les interférences de température; Il peut raccourcir la différence de température entre des composants de grande taille et de petits composants et répondre à la demande de soudure de PCB complexe.

• refroidisseur de refroidissement à air forcé ou refroidissement à l'eau avec une vitesse de refroidissement efficace convient à tous les différents types de pâte de soudure sans plomb.

• Faible consommation d'énergie (8-10 kWh / heure) pour économiser le coût de fabrication.

AOI (système d'inspection optique automatisé)

AOI est un appareil qui détecte les défauts communs dans la production de soudage en fonction des principes optiques. AOL est une technologie de test émergente, mais elle se développe rapidement et de nombreux fabricants ont lancé des équipements de test AL.

Lors de l'inspection automatique, la machine scanne automatiquement le PCBA via la caméra, recueille des images et compare les joints de soudure détectés avec les paramètres qualifiés dans la base de données. Réparation des réparateurs.

La technologie de traitement de vision à haute vitesse et haute précision est utilisée pour détecter automatiquement diverses erreurs de placement et défauts de soudage sur la carte PB.

Les cartes PC vont des cartes à haute densité à pitch fin aux cartes de grande taille de basse densité, fournissant des solutions d'inspection en ligne pour améliorer l'efficacité de la production et la qualité de la soudure.

En utilisant AOL comme outil de réduction des défauts, des erreurs peuvent être trouvées et éliminées au début du processus d'assemblage, ce qui entraîne un bon contrôle des processus. La détection précoce des défauts empêchera les mauvaises planches d'être envoyées aux étapes d'assemblage ultérieures. L'IA réduira les coûts de réparation et évitera de supprimer les planches au-delà de la réparation.

Radiographie 3D

Avec le développement rapide de la technologie électronique, la miniaturisation de l'emballage, l'assemblage à haute densité et l'émergence continue de diverses nouvelles technologies d'emballage, les exigences de qualité de l'assemblage de circuits augmentent de plus en plus.

Par conséquent, des exigences plus élevées sont placées sur les méthodes et les technologies de détection.

Afin de répondre à cette exigence, les nouvelles technologies d'inspection sont constamment émergentes et la technologie de l'inspection automatique des rayons X 3D est un représentant typique.

Il peut non seulement détecter les joints de soudure invisibles, tels que BGA (réseau de grille à billes, ensemble de réseaux de grille à billes), etc., mais également effectuer une analyse qualitative et quantitative des résultats de détection pour trouver les défauts tôt.

Actuellement, une grande variété de techniques de test sont appliquées dans le domaine des tests d'assemblage électronique.

Les équipements sont généralement une inspection visuelle manuelle (MVI), un testeur en circuit (TIC) et une optique automatique

Inspection (inspection optique automatique). AI), inspection automatique des rayons X (AXI), testeur fonctionnel (FT) etc.

Station de retravail PCBA

En ce qui concerne le processus de repensage de l'ensemble de l'assemblage SMT, il peut être divisé en plusieurs étapes telles que le désolant, le remodelage des composants, le nettoyage des coussinets de PCB, le placement des composants, le soudage et le nettoyage.

1. DESOLDERING: Ce processus consiste à retirer les composants réparés du PB des composants SMT fixes. Le principe le plus élémentaire n'est pas d'endommager ou d'endommager les composants retirés eux-mêmes, les composants environnants et les coussinets de PCB.

2. Forme des composants: Une fois les composants retravaillés, si vous souhaitez continuer à utiliser les composants supprimés, vous devez remodeler les composants.

3. Nettoyage des coussinets PCB: Le nettoyage des coussinets de PCB comprend le nettoyage des coussins et les travaux d'alignement. Le nivellement des pads fait généralement référence au nivellement de la surface du coussin de PCB de l'appareil supprimé. Le nettoyage des coussins utilise généralement la soudure. Un outil de nettoyage, comme un fer à souder, élimine la soudure résiduelle des coussinets, puis les lingettes avec de l'alcool absolu ou un solvant approuvé pour éliminer les amendes et les composants de flux résiduel.

4. Placement des composants: Vérifiez le PCB retravaillé avec la pâte de soudure imprimée; Utilisez le dispositif de placement des composants de la station de recouvrement pour sélectionner la buse à vide appropriée et fixer le PCB de reprise à placer.

5. Soudeur: Le processus de soudage pour les retouches peut essentiellement être divisé en soudage manuel et soudage de reflux. Nécessite une attention particulière basée sur les propriétés de disposition des composants et des PB, ainsi que les propriétés du matériau de soudage utilisé. Le soudage manuel est relativement simple et est principalement utilisé pour le soudage de retravail des petites pièces.

Machine de soudure d'onde sans plomb

• Écran tactile + unité de commande PLC, fonctionnement simple et fiable.

• Design rationalisé externe, conception modulaire interne, non seulement belle mais aussi facile à entretenir.

• Le pulvérisateur de flux produit une bonne atomisation avec une faible consommation de flux.

• Échappement du ventilateur turbo avec rideau de blindage pour empêcher la diffusion du flux atomisé dans la zone de préchauffage, assurant un fonctionnement sûr.

• La préchauffage du radiateur modularisé est pratique pour la maintenance; Chauffage de commande PID, température stable, courbe lisse, résolvez la difficulté du processus sans plomb.

• Les moules à souder utilisant une fonte à haute résistance et non conforme produisent une efficacité thermique supérieure.

Les buses en titane assurent une faible déformation thermique et une faible oxydation.

• Il a la fonction du démarrage et de l'arrêt automatiquement chronométrés de l'ensemble de la machine.